みなさんお世話になっております。

何かに使うかもしれないと思い、小さい丸太を持ち帰って早4年。

全く手を付けづ、完全に庭のオブジェになっている暮らし家の橋口です。

先日相方と2人で「ドリーミィ大和」さんという材木屋さんの工場の見学に行ってきました。

以前からお取引はあったものの、実際に製材をしている所を見るのは初めてでした。

(いつもお世話になっとります)

製品が良いのはもちろんですが(鹿児島の建築家系の人や、こだわった工務店との取引が多い)、木や山に対する思いも暮らし家にピッタリでした。

建築で使用する木材は写真のように窯に入れて乾燥させるのですが、窯に火を入れて稼働させる際に化石燃料を一切使っておりません。

「それって珍しいの?」と思われるかもしれませんが、割合で言えば化石燃料を使用して強制乾燥している会社の方が多いです。

そっちの方が効率がいいからですね。

関係ないですが、ついでにフォークリフトのプロの写真もご一緒にどうぞ。

絶対何回かひっくり返しているはずと勝手に睨んでいます。

まずは小さい間伐材の話です。

山のメンテナンスのために行う間伐で伐採した木材は、そのままそこに放置されていることが多いみたいです。

そのことも問題になっているらしいですよ。

特に小径木と言って、適度な大きさまで成長していない小ぶりな木は材料として売れないので、そのまま放置って感じらしい。

処分や運搬にも費用が掛かるので当然の選択ですね。

そこで「ドリーミィ大和」さんは窯の燃料として、積極的に小径木を買い取って社会課題に取り組んでます。

反対に大径木という大きな木材も使い道がなく、買い手が少ないと仰ってました。

そちらも積極的に買い取っているみたいです。

大径木の使い道がない大きな理由としては、

・昔と違って木材が規格化されていて需要がない

・大径木を加工できる機械を持っている会社が減った

とのことです。

それなのに何故大径木を買い取っているかと言うと、杉は樹齢20年頃から花粉を出し始めるらしいです。

そして出し続けるみたいです。

林先生もビックリの初耳学です。

そのため大径木をそのまま放置していると花粉症の人が更に増える可能性が高いとのこと。

ただでさえ増え続けている花粉症。

あまりにも花粉症患者が増えると、国が負担している医療費で、財政を圧迫する要因になってしまうことを国も危惧しています。

だから大径木も買い取って製材しているとのことです。

ちなみに製材して出た切れ端は窯の燃料となり、木くずは後程紹介する工程に利用します。

暮らし家は切れ端まで利用しますが、木くずまでは利用できてませんでした。恐れ入ります。

「ドリーミィ大和」さんはカーボンニュートラルが世間的に唱えられる大分前から、カーボンニュートラルに取り組んでいたそうです。

なかなかやるじゃない。

そして「ドリーミィ大和」さんの木材の乾燥方法の特徴が、「燻煙乾燥」という工法です。

先ほど挙げたカーボンニュートラルな工法かつ、ひび割れが少ないのも特徴です。

もう一つ効果効能としては言えませんが,燻されているので虫が付きにくい傾向にあるみたいです。

(法律的に防虫効果があるとは表現できませんが)

白川郷にある家と同じ理屈ですね。

室内で火を使った時の煙が室内に広がって、それが結果的に防虫効果をもたらしている的な感じです。

シロアリは木材などを食べて、食べたことによってアミノ酸を作りエネルギーにしているって言ってたような。

無責任な発言は引くぐらい後悔する場合があるので、ご自分で調べて下さい。

そして燻製された木材を食べてもアミノ酸にはならないみたいです。もはや食う意味なしです。

そのため多少かじったとしても、すぐに食べるのを止めるのかもしれません。

(一昔前に、おしりかじり虫って曲が流行ったよね)

乾燥の工程が終わったら、次はしっかり乾燥できているか含水率の計測です。

乾燥材はどの工法でも、含水率は15%以下が普通ですが、測り方が会社によって違います。

一般的にはその木材の、両端と真ん中あたりを測るだけです。

「ドリーミィ大和」さんの場合、特殊な機械に1枚ずつ入れて全面計測しています。

乾燥が足りない物は、内装仕上げ材ではなく別の用途に使われます。

そして乾燥まで終わったら、「赤・白・黄」の木材の色味別に分けられます。

加えて言うと、節の大小や多い少ないでも分けてます。

下の写真が分けられてる写真です。(最後は人の目が仕分けです)

その理由は、納品した現場から追加発注された際に、同じ色味の製品を納品するためだそうです。

そこまでしてくれてる会社は珍しいと思います。

自分もたまにインターネットで材料を探すことがありますが、便利でお得なインターネットの世界ではあり得ない行為ですね。

どこまでも真面目です!

そこからさらに乾燥させて材料を安定させたり、表面を綺麗に削ったりと、製品になるまでにまだまだ工程を踏みます。

ちなみにその工程の中に「埋め木」と言われる工程があります

木の節の部分が取れて穴が空いた板があったら、そこを埋めていく作業です。

一般的には木の棒を突っ込んだりして埋めるのですが、この工場では木くずをボンドで固めて埋めていきます。

そうです!ここで製材の際にでた木くずの登場です。本当にどこも余すことなく使い切ってます。

昔の人の埋め木の方法らしいですよ。まぁ時間と手間がかかるのですが、この方法だと「穴は空いてないけどひび割れている節」にも有効です。

とにかくストイックに正しいと思ったことを続けている企業なのです。

合理性やビジネスだけでしている人達とは全然違いますね。

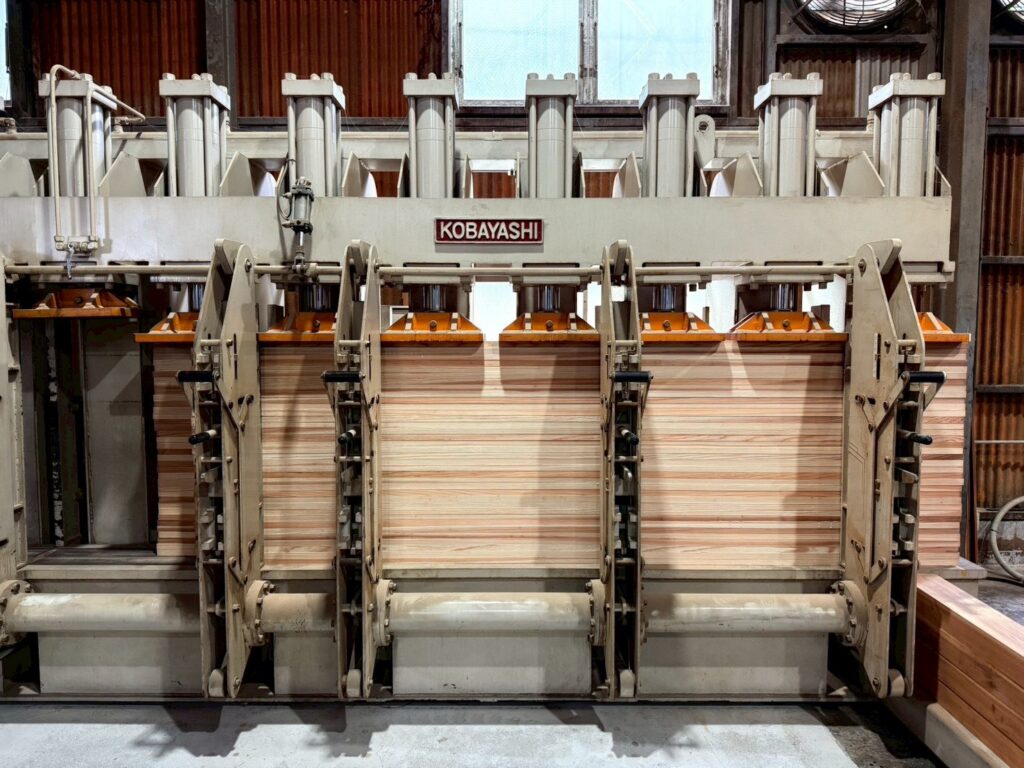

あと初めて見たので言えば、集成材を作っているところです。

海外も含めて何カ所か材木屋さんの見学には行ったことがありますが、集成材を作っている工程を生で見るのは初めてでした。

こんな感じで作っていくのですが、ここでも真面目さ発揮して他社はしていない手間のかけ方をしていました。

その他にも塗装をするコーナーや、階段を制作するコーナーなど見所盛り沢山の工場見学でした。

内装仕上げ材・外装材・カウンター材・階段材など、色々制作していますが、とにかく真面目。

そして効率が良くても悪い方は選ばないという信念を感じる企業です。

写真は全ての工程が終わり、残るは梱包するだけの状態の床材です。

今後ともこのような真面目な材料屋さん、腕と人柄の良い職人さん達と仕事をしていきたいと感じた1日でした。

最後にアホみたいに天井を見上げる、自分の写真を添付して今回の投稿を締めくくろうと思います。